在制造业,质量是企业的生命线,而追溯能力则是保护这条生命线的最后一道屏障。

想象一下这样的场景:客户投诉收到的产品有缺陷。

传统模式下:质量经理翻阅纸质检验单,生产主管回忆是谁当班,采购员去查半年前的进货记录。甚至可能查了一周,都不知道问题出在哪里,最终只能全批次召回,损失惨重。

数字化模式下: 只需要扫描产品上的二维码,系统瞬间显示:这批产品是2023年10月1日由张三在3号机台生产,使用的是A供应商提供的批次号为X的原料,当时的检验记录显示合格,但原料检测数据在临界值。

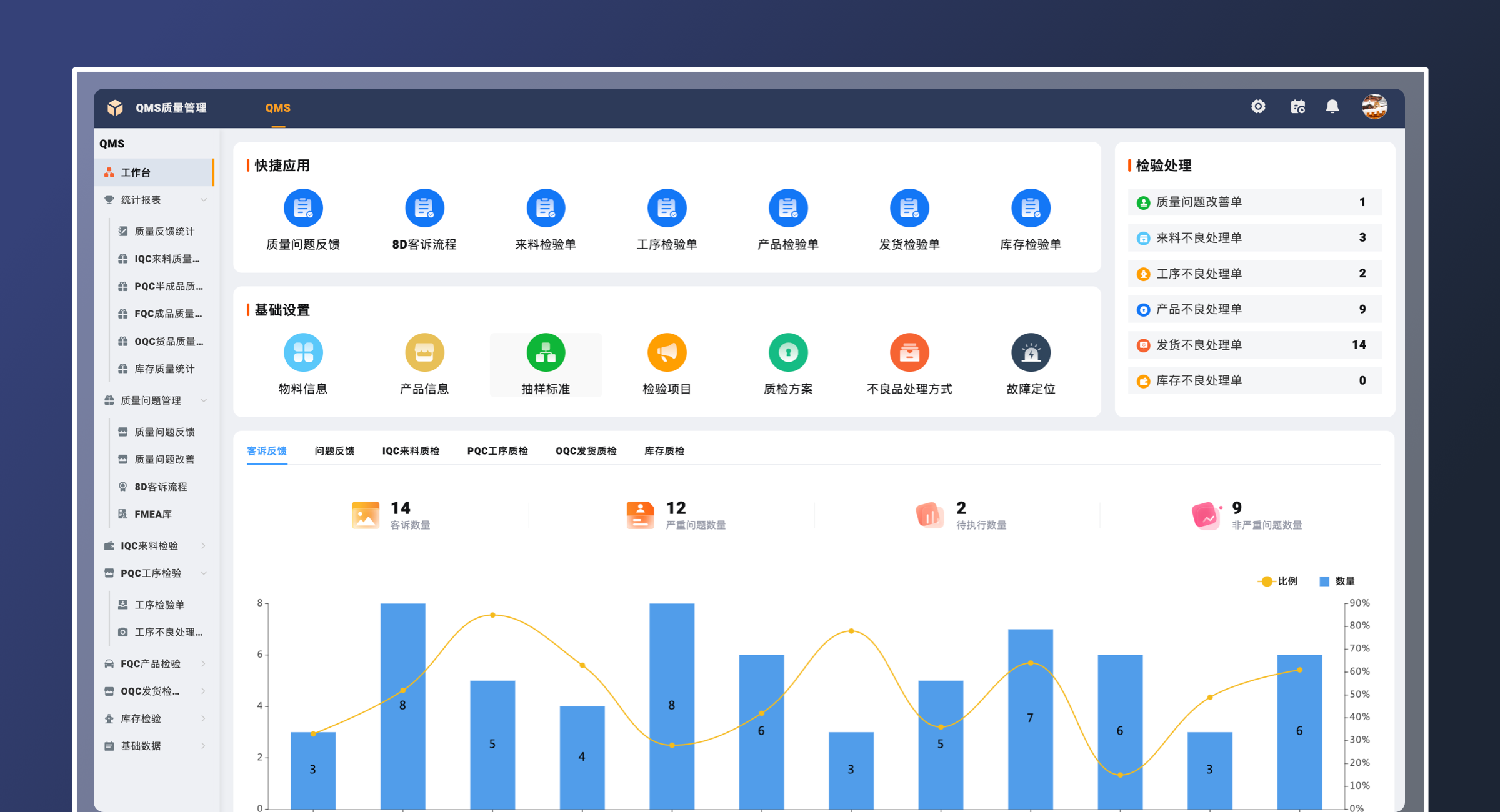

这就是生产追溯系统的威力。它不仅仅是记录,更是一张由于数据编织的安全网。本文将以支道业务一站式管理平台为例,为您揭秘如何打造无死角的质量追溯体系。

一、 什么是生产追溯系统?

生产追溯系统是指利用条码、二维码、RFID等技术,对产品从原材料采购、生产加工、品质检验、成品入库到销售出库的全过程进行数据采集和记录的系统。

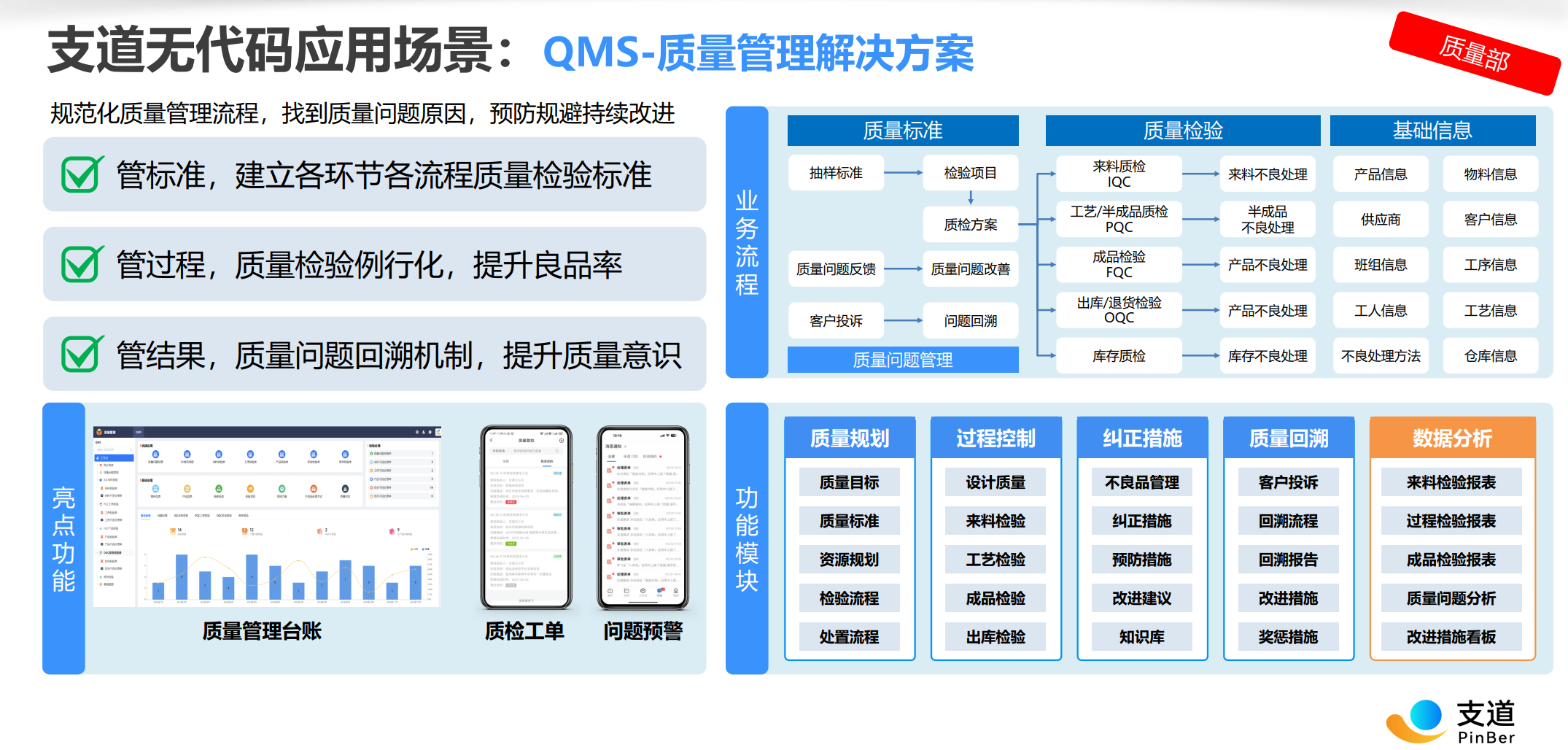

根据支道QMS质量管理解决方案,一个完善的追溯系统通过管标准、管过程、管结果,实现两大核心目标:

- 正向追踪: 知道这批原料用在了哪些成品上,一旦原料出问题,精准拦截受影响的产品。

- 逆向回溯: 知道这个成品是由哪些原料、经过哪些工序制成的,一旦成品出问题,快速定位根因。

二、 支道方案:如何实现从头到尾的全链路管控?

支道利用其中一站式平台的优势,打破了SRM(供应商)、MES(生产)、QMS(质量)之间的数据壁垒,构建了一条完整的数据链条。

1. 源头管控:原材料的出生证明(SRM+IQC)

追溯的起点在原材料。在支道的体系中:

- 来料检验(IQC): 物料到货后,质检员使用PDA扫码关联采购订单,依据系统预设的抽样标准进行检验。

- 批次管理: 检验合格后,系统自动生成唯一的原材料批次条码。这就像给原料贴上了身份证,后续所有生产领料都必须扫这个码,确保先入先出和来源可查。

2. 过程管控:生产黑箱的行车记录仪(MES+PQC)

生产环节是质量变异的高发区。支道MES系统通过扫码报工将质量管控嵌入到每一道工序:

- 人机料法环记录: 工人在开工前,扫描工单号、扫描设备码、扫描投料的原料码。系统自动记录:什么时间、谁、在哪台设备、用了哪批料。

- 过程检验(PQC/IPQC): 生产过程中,系统根据设定的检验频率(如首件检、巡检)自动触发检验任务。一旦发现不良,系统立即触发异常预警,防止不良品流入下道工序。

3. 结果管控:成品的体检报告(FQC+OQC)

在产品出厂前,支道QMS把好最后一关:

- 成品检验(FQC): 完工入库前进行全检或抽检,生成电子质检报告。

- 一物一码: 合格的成品会被赋予唯一的身份码(如序列号SN)。这个码关联了前面所有的原材料批次、生产工序记录和质检数据。客户扫码,看到的不只是产品介绍,更是质量承诺。

三、 核心价值:一键质量回溯,化被动为主动

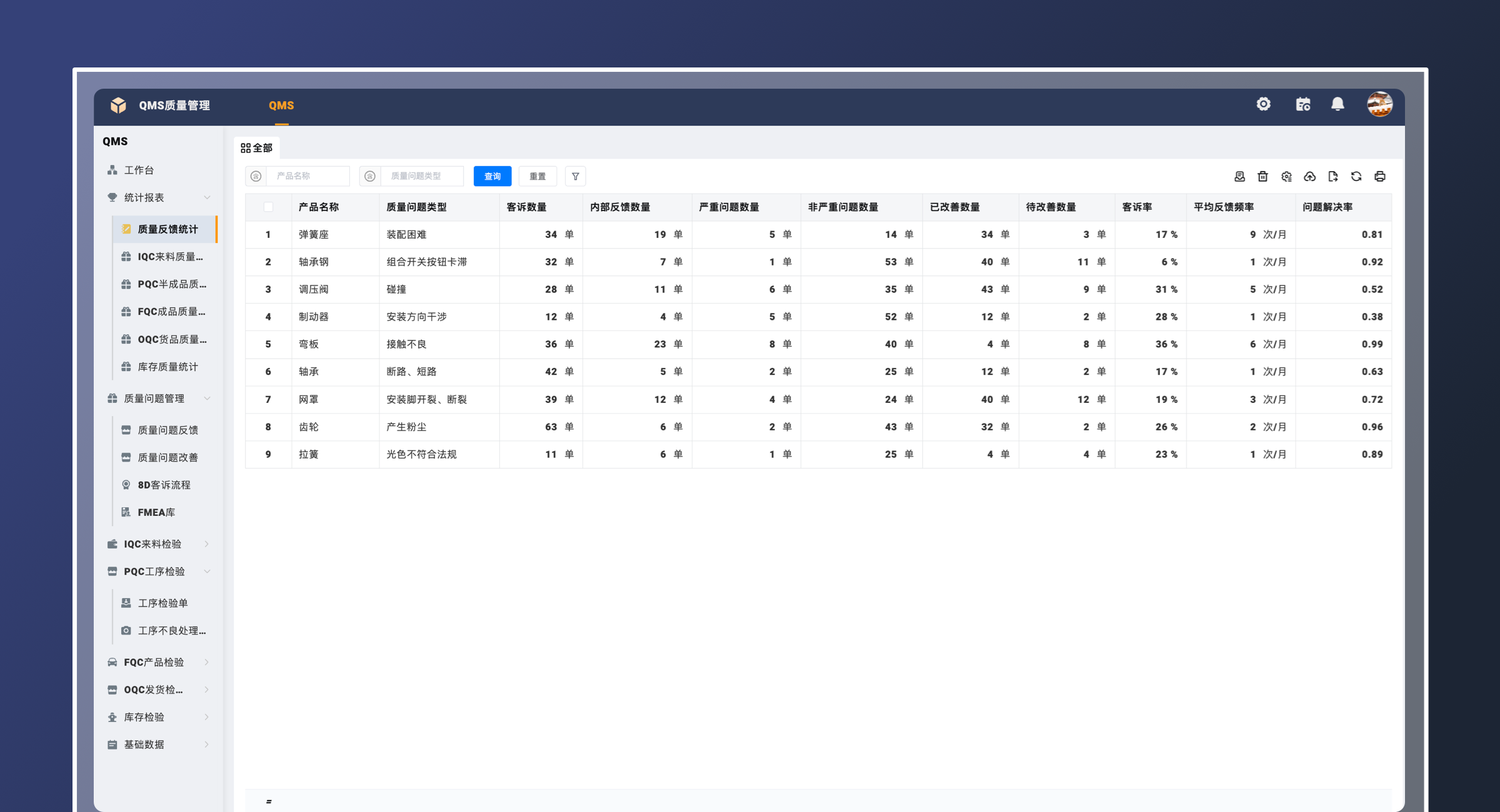

支道系统最强大的功能之一是质量回溯机制。

当发生客户投诉或质量异常时,企业不再需要开会扯皮,只需在系统中输入产品条码,即可通过质量回溯看板查看全链路图谱:

- 查原料: 瞬间定位到供应商及具体批次,不仅能向供应商追责,还能一键查询该批次原料还用在了哪些其他订单上,提前预警。

- 查工艺: 查看当时的工艺参数是否异常,生产人员是否按标准操作。

- 闭环改进: 系统支持纠正措施和预防措施的录入与跟踪,将此次问题的解决方案沉淀到AI知识库中,避免同一个坑掉进去两次。

四、 为什么选择支道构建追溯体系?

相比于市面上独立的QMS软件,支道(PinBer)的优势在于平台化与灵活性。

打破数据孤岛(All in One)

追溯的难点在于数据分散。原材料数据在采购部,生产数据在车间,发货数据在销售部。支道将CRM、SRM、MES、QMS集成在一个平台上,数据天然打通,无需昂贵的接口开发费用。

硬件无缝集成

支道支持与扫码枪、PDA、工业传感器、摄像头等硬件设备的深度集成。数据采集自动化,避免了人工录入的错误和作假可能。

零代码灵活定义

不同产品的检验标准千差万别。支道提供拖拉拽式的表单设计器,企业可以像搭积木一样,自定义《首件检验单》、《不合格品处置单》等,随需而变。

结语:质量是制造企业的尊严

杭州倍荣机电(支道客户案例)通过支道系统实现了全生命周期质量追溯,打造了零缺陷的行业标杆。这充分证明,生产追溯系统不仅是应对客户验厂的工具,更是提升企业管理内功的神器。

什么是生产追溯系统?它是企业对客户的一份郑重承诺:每一个产品,都经得起追问;每一个细节,都值得信任。